01 Giriş

Bir güç iletim taşıyıcısı olarak, yüksek gerilim kabloları hassas bir şekilde üretilmeli ve iletkenlikleri yüksek gerilim ve akım gereksinimlerini karşılamalıdır. Koruyucu tabakanın işlenmesi zordur ve yüksek su geçirmezlik seviyeleri gerektirir, bu da yüksek gerilim kablo demetlerinin işlenmesini zorlaştırır. Yüksek gerilim kablo demetlerinin üretim sürecini incelerken, dikkate alınması gereken ilk şey, işlem sırasında karşılaşılacak sorunları önceden çözmektir. İşlem kartında, yüksek gerilim konnektörünün sınırı ve fişin konumu gibi önceden dikkat edilmesi gereken noktalarla ilgili sorunları ve notları listeleyin. Montaj sırası, ısıyla büzüşme konumu vb., işlem sırasında netlik sağlayarak işlem verimliliğini artırır ve yüksek gerilim kablo demetlerinin ürün kalitesinin iyileştirilmesine yardımcı olur.

02 Yüksek gerilimli kablo demeti üretim prosesine hazırlık

1.1 Yüksek gerilim hatlarının bileşimi

Yüksek gerilim kablo demeti şunları içerir: yüksek gerilim kabloları, yüksek sıcaklığa dayanıklı oluklu borular, yüksek gerilim konnektörleri veya topraklama demiri, ısıyla daralan borular ve etiketler.

1.2 Yüksek gerilim hatlarının seçimi

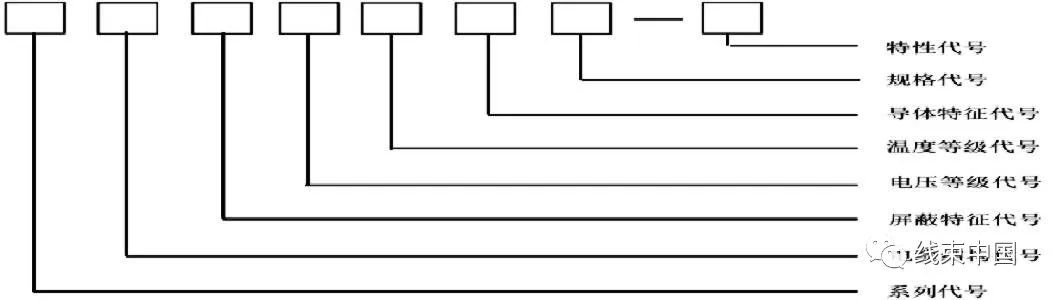

Kabloları çizim gereksinimlerine göre seçin. Günümüzde, ağır vasıta yüksek gerilim kablo demetlerinde çoğunlukla kablolar kullanılmaktadır. Anma gerilimi: AC1000/DC1500; ısı direnç seviyesi -40~125℃; alev geciktirici, halojensiz, düşük duman özellikleri; koruyucu tabakalı çift katmanlı yalıtım, dış yalıtım turuncu renktedir. Yüksek gerilim hattı ürünlerinin model, gerilim seviyeleri ve teknik özellikleri Şekil 1'de gösterilmiştir:

Şekil 1 Yüksek gerilim hattı ürünlerinin düzenleme sırası

1.3 Yüksek gerilim konnektör seçimi

Seçim gereksinimlerini karşılayan yüksek gerilim konnektörleri, elektriksel parametreleri karşılar: anma gerilimi, anma akımı, kontak direnci, yalıtım direnci, dayanım gerilimi, ortam sıcaklığı, koruma seviyesi ve bir dizi parametre. Konnektör bir kablo tertibatına dönüştürüldükten sonra, tüm araç ve ekipmanın titreşiminin konnektör veya kontak üzerindeki etkisi dikkate alınmalıdır. Kablo tertibatı, kablo demetinin tüm araçtaki gerçek montaj konumuna göre uygun şekilde yönlendirilmeli ve sabitlenmelidir.

Özel gereksinimler, kablo tertibatının konnektörün ucundan düz bir şekilde yönlendirilmesi ve sabit nokta ile cihaz tarafındaki konnektör arasında sallanma veya hareket gibi göreceli bir yer değiştirme olmamasını sağlamak için ilk sabit noktanın 130 mm içinde ayarlanmasıdır. İlk sabit noktadan sonra, en fazla 300 mm ve aralıklarla sabitlenmeli ve kablo kıvrımları ayrı ayrı sabitlenmelidir. Ayrıca, kablo tertibatını monte ederken, araç engebeli bir durumdayken kablo demetinin sabit noktaları arasında çekmeyi önlemek için kablo demetini çok sıkı çekmeyin; bu, kablo demetini gererek kablo demetinin iç kontaklarında sanal bağlantılara veya hatta kabloların kopmasına neden olabilir.

1.4 Yardımcı malzemelerin seçimi

Körük kapalı ve rengi turuncudur. Körük iç çapı, kablonun özelliklerine uygundur. Montaj sonrası boşluk 3 mm'den azdır. Körük malzemesi naylon PA6'dır. Sıcaklık dayanımı -40~125℃ arasındadır. Alev geciktiricidir ve tuz püskürtme korozyonuna dayanıklıdır. Isı kilidi borusu, telin özelliklerine uygun, tutkal içeren, ısıyla daralan bir borudan yapılmıştır; etiketler, pozitif kutup için kırmızı, negatif kutup için siyah ve ürün numarası için sarı renkte olup, üzerinde açıkça yazılıdır.

03 Yüksek kablo demeti üretim süreci

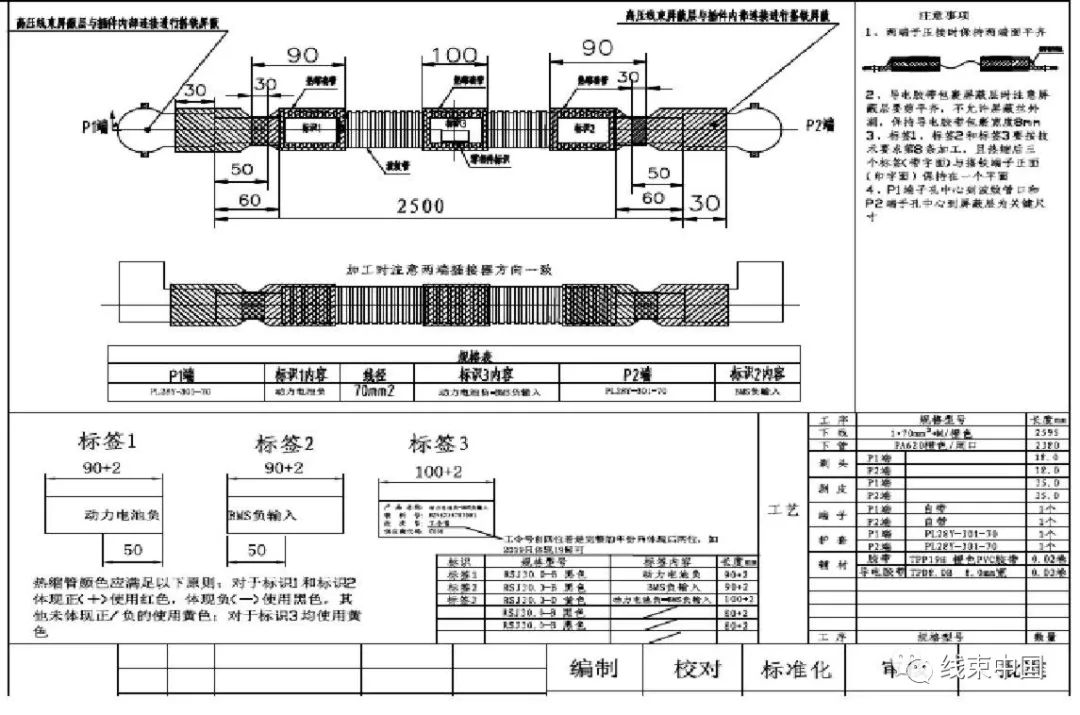

Ön seçim, yüksek gerilim kablo demetleri için en önemli hazırlıktır ve malzemeleri, çizim gerekliliklerini ve malzeme özelliklerini analiz etmek için büyük çaba gerektirir. Yüksek gerilim kablo demeti teknolojisinin üretimi, işleme sürecinde dikkat edilmesi gereken temel noktaların, zorlukların ve hususların net bir şekilde değerlendirilebilmesini sağlamak için eksiksiz ve net bilgiler gerektirir. İşleme sırasında, Şekil 2'de gösterildiği gibi, tamamen işlem kartının gerekliliklerine göre yapılır:

Şekil 2 İşlem kartı

(1) İşlem kartının sol tarafı teknik gereklilikleri gösterir ve tüm referanslar teknik gerekliliklere tabidir; sağ taraf önlemleri gösterir: terminaller kıvrıldığında uç yüzeyleri aynı hizada tutun, ısıyla büzülürken etiketleri aynı düzlemde tutun ve ekranlama katmanının anahtarı Boyut, özel konektörlerin delik konumu kısıtlamaları, vb.

(2) Gerekli malzemelerin özelliklerini önceden seçin. Tel çapı ve uzunluğu: Yüksek gerilim telleri 25 mm2 ile 125 mm2 arasındadır. İşlevlerine göre seçilirler. Örneğin, kontrolörler ve BMS'ler büyük kare teller seçmelidir. Aküler için küçük kare teller seçilmelidir. Uzunluk, fişin boşluğuna göre ayarlanmalıdır. Tellerin soyulması ve sıyrılması: Tellerin kıvrılması, bakır tel sıkma terminallerinin belirli bir uzunluğunun sıyrılmasını gerektirir. Terminal türüne göre uygun sıyırma başlığını seçin. Örneğin, SC70-8'in 18 mm'sinin sıyrılması gerekir; alt borunun uzunluğu ve boyutu: Borunun çapı, telin özelliklerine göre seçilir. Isıyla daralan borunun boyutu: Isıyla daralan boru, telin özelliklerine göre seçilir. Etiketi ve konumu yazdırın: birleşik yazı tipini ve gerekli yardımcı malzemeleri tanımlayın.

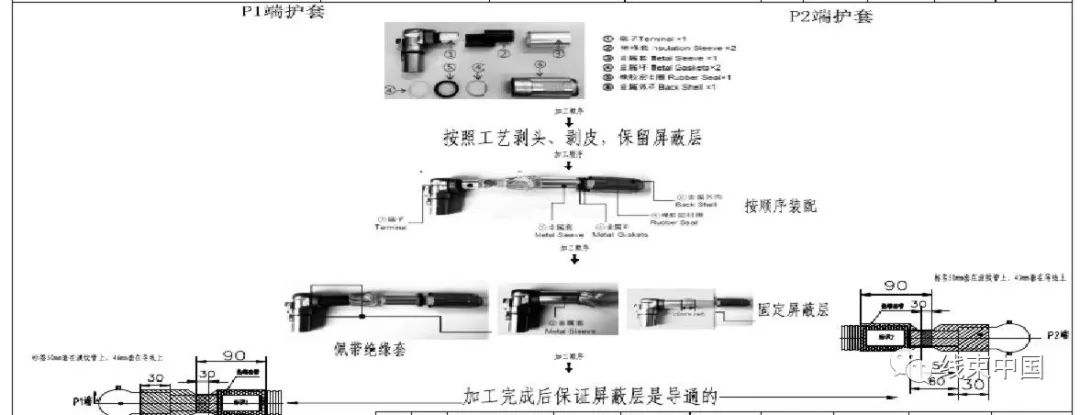

(3) Özel konnektörlerin montaj sırası (Şekil 3'te gösterildiği gibi): genellikle toz kapağı, fiş yuvası parçaları, jak parçaları, dirsek aksesuarları, koruma halkaları, sızdırmazlık parçaları, sıkıştırma somunları vb. içerir; Sıralı montaj ve sıkma yöntemine göre. Koruma tabakası nasıl işlenir: Genellikle konnektörün içinde bir koruma halkası bulunur. İletken bantla sarıldıktan sonra koruma halkasına bağlanır ve gövdeye bağlanır veya bağlantı kablosu toprağa bağlanır.

Şekil 3 Özel konnektör montaj sırası

Yukarıdaki tüm bilgiler tamamlandıktan sonra, proses kartındaki bilgiler temel olarak tamamlanmış olur. Yeni enerji proses kartı şablonuna göre, prosesin gereksinimlerine göre standart bir proses kartı oluşturulup üretilebilir ve böylece yüksek gerilim hatlarının verimli ve seri üretimi tam olarak gerçekleştirilebilir.

Gönderi zamanı: 14 Mart 2024