Otomotiv kablo demetlerinde alüminyum iletkenlerin giderek daha fazla kullanılması nedeniyle, bu makale alüminyum güç kablo demetlerinin bağlantı teknolojisini analiz edip düzenlemekte ve daha sonra alüminyum güç kablo demeti bağlantı yöntemlerinin seçimini kolaylaştırmak için farklı bağlantı yöntemlerinin performansını analiz edip karşılaştırmaktadır.

01 Genel Bakış

Otomobil kablo demetlerinde alüminyum iletkenlerin kullanımının yaygınlaşmasıyla birlikte, geleneksel bakır iletkenler yerine alüminyum iletkenlerin kullanımı giderek artmaktadır. Ancak, bakır tellerin yerine alüminyum tellerin kullanılması sürecinde, elektrokimyasal korozyon, yüksek sıcaklık sürünmesi ve iletken oksidasyonu, uygulama sürecinde karşılaşılması ve çözülmesi gereken sorunlardır. Aynı zamanda, bakır tellerin yerine alüminyum tellerin kullanılması, orijinal bakır tellerin gereksinimlerini karşılamalı ve performans düşüşünü önlemek için elektriksel ve mekanik özellikler göz önünde bulundurulmalıdır.

Alüminyum tellerin uygulanması sırasında elektrokimyasal korozyon, yüksek sıcaklık sürünmesi ve iletken oksidasyonu gibi sorunları çözmek için endüstride şu anda dört ana bağlantı yöntemi kullanılmaktadır: sürtünme kaynağı ve basınç kaynağı, sürtünme kaynağı, ultrasonik kaynak ve plazma kaynağı.

Aşağıda bu dört tip bağlantının bağlantı prensipleri ve yapılarının analizi ve performans karşılaştırması yer almaktadır.

02 Sürtünme kaynağı ve basınç kaynağı

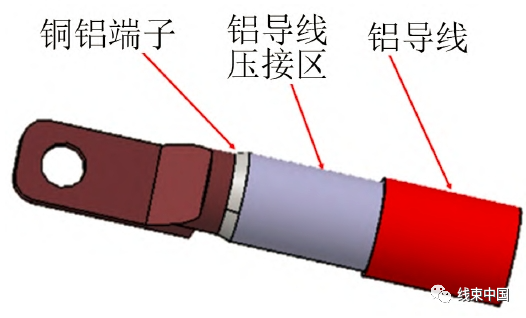

Sürtünme kaynağı ve basınçlı birleştirmede, sürtünme kaynağı için önce bakır ve alüminyum çubuklar kullanılır ve ardından bakır çubuklar preslenerek elektrik bağlantıları oluşturulur. Alüminyum çubuklar işlenip şekillendirilerek alüminyum sıkma uçları oluşturulur ve bakır ve alüminyum terminaller üretilir. Ardından alüminyum tel, bakır-alüminyum terminalin alüminyum sıkma ucuna yerleştirilir ve Şekil 1'de gösterildiği gibi, alüminyum iletken ile bakır-alüminyum terminal arasındaki bağlantıyı tamamlamak için geleneksel kablo demeti sıkma ekipmanıyla hidrolik olarak sıkılır.

Diğer bağlantı biçimleriyle karşılaştırıldığında, sürtünme kaynağı ve basınç kaynağı, bakır ve alüminyum çubukların sürtünme kaynağı yoluyla bir bakır-alüminyum alaşım geçiş bölgesi oluşturur. Kaynak yüzeyi daha düzgün ve yoğundur ve bakır ve alüminyumun farklı termal genleşme katsayılarından kaynaklanan termal sürünme sorununu etkili bir şekilde önler. Ayrıca, alaşım geçiş bölgesinin oluşumu, bakır ve alüminyum arasındaki farklı metal aktivitelerinden kaynaklanan elektrokimyasal korozyonu da etkili bir şekilde önler. Daha sonra ısıyla daralan makaronlarla sızdırmazlık, tuz püskürtme ve su buharını izole etmek için kullanılır ve bu da elektrokimyasal korozyon oluşumunu etkili bir şekilde önler. Alüminyum telin ve bakır-alüminyum terminalinin alüminyum kıvrım ucunun hidrolik olarak kıvrılmasıyla, alüminyum iletkenin monofilament yapısı ve alüminyum kıvrım ucunun iç duvarındaki oksit tabakası tahrip olur ve soyulur ve ardından tek teller arasında ve alüminyum iletken iletken ile kıvrım ucunun iç duvarı arasında soğukluk tamamlanır. Kaynak kombinasyonu, bağlantının elektriksel performansını iyileştirir ve en güvenilir mekanik performansı sağlar.

03 Sürtünme kaynağı

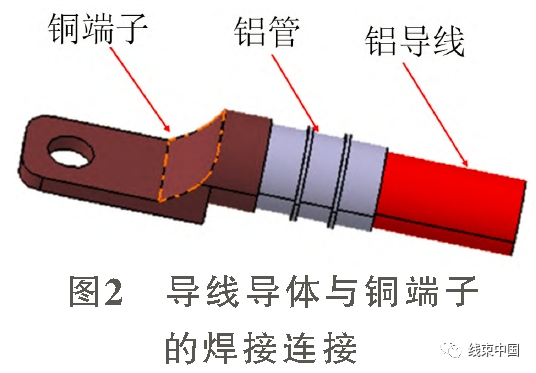

Sürtünme kaynağı, alüminyum iletkeni kıvırmak ve şekillendirmek için bir alüminyum boru kullanır. Uç yüzeyi kesildikten sonra, bakır terminal ile sürtünme kaynağı yapılır. Tel iletken ile bakır terminal arasındaki kaynak bağlantısı, Şekil 2'de gösterildiği gibi sürtünme kaynağı ile tamamlanır.

Sürtünme kaynağı, alüminyum telleri birbirine bağlar. İlk olarak, alüminyum boru, alüminyum telin iletkenine kıvrılarak yerleştirilir. İletkenin monofilament yapısı, kıvrılarak sıkı bir dairesel kesit oluşturacak şekilde plastikleştirilir. Ardından, kaynak kesiti döndürülerek düzleştirilerek işlem tamamlanır. Kaynak yüzeylerinin hazırlanması. Bakır terminalin bir ucu elektrik bağlantı yapısı, diğer ucu ise bakır terminalin kaynak bağlantı yüzeyidir. Bakır terminalin kaynak bağlantı yüzeyi ve alüminyum telin kaynak yüzeyi sürtünme kaynağı ile kaynaklanıp birleştirilir ve ardından kaynak çapağı kesilerek şekillendirilerek sürtünme kaynağı alüminyum telinin bağlantı işlemi tamamlanır.

Diğer bağlantı yöntemleriyle karşılaştırıldığında, sürtünme kaynağı, bakır terminalleri ve alüminyum teller arasındaki sürtünme kaynağı yoluyla bakır ve alüminyum arasında bir geçiş bağlantısı oluşturarak bakır ve alüminyumun elektrokimyasal korozyonunu etkili bir şekilde azaltır. Bakır-alüminyum sürtünme kaynağı geçiş bölgesi, daha sonraki aşamada yapışkanlı ısıyla daralan makaronla kapatılır. Kaynak alanı hava ve neme maruz kalmayacağından korozyon daha da azalır. Ayrıca, kaynak alanı, alüminyum tel iletkeninin kaynak yoluyla doğrudan bakır terminale bağlandığı yerdir; bu da bağlantının çekme kuvvetini etkili bir şekilde artırır ve işlem sürecini basitleştirir.

Ancak, Şekil 1'deki alüminyum teller ile bakır-alüminyum terminaller arasındaki bağlantıda da dezavantajlar mevcuttur. Sürtünme kaynağının kablo demeti üreticilerine uygulanması, çok yönlülüğü düşük ve kablo demeti üreticilerinin sabit kıymet yatırımlarını artıran ayrı bir özel sürtünme kaynağı ekipmanı gerektirir. İkinci olarak, sürtünme kaynağında, işlem sırasında telin monofilament yapısı doğrudan bakır terminale sürtünme yoluyla kaynaklanır ve bu da sürtünme kaynağı bağlantı bölgesinde boşluklar oluşmasına neden olur. Toz ve diğer kirliliklerin varlığı, nihai kaynak kalitesini etkileyerek kaynak bağlantısının mekanik ve elektriksel özelliklerinde dengesizliğe yol açar.

04 Ultrasonik kaynak

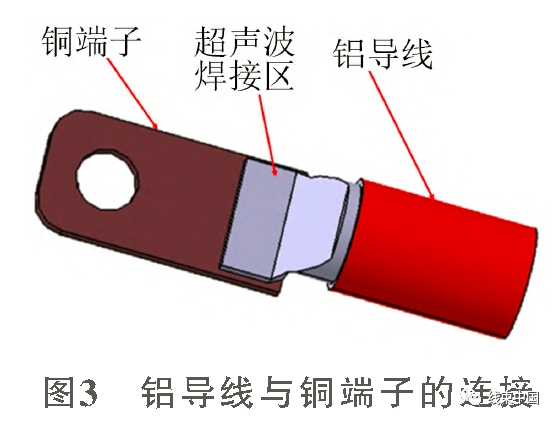

Alüminyum tellerin ultrasonik kaynağı, alüminyum telleri ve bakır terminalleri bağlamak için ultrasonik kaynak ekipmanı kullanır. Ultrasonik kaynak ekipmanının kaynak başlığının yüksek frekanslı salınımı sayesinde, alüminyum tel monofilamentleri ile alüminyum teller ve bakır terminaller birbirine bağlanarak alüminyum tel ve bakır terminallerin bağlantısı tamamlanır. Bakır terminallerin bağlantısı Şekil 3'te gösterilmiştir.

Ultrasonik kaynak bağlantısı, alüminyum teller ve bakır terminallerin yüksek frekanslı ultrasonik dalgalar altında titreşmesiyle gerçekleşir. Bakır ve alüminyum arasındaki titreşim ve sürtünme, bakır ve alüminyum arasındaki bağlantıyı tamamlar. Hem bakır hem de alüminyum, yüzey merkezli kübik bir metal kristal yapısına sahip olduğundan, yüksek frekanslı bir salınım ortamında, metal kristal yapısındaki atomik yer değiştirme tamamlanarak bir alaşım geçiş tabakası oluşur ve elektrokimyasal korozyon oluşumu etkili bir şekilde önlenir. Aynı zamanda, ultrasonik kaynak işlemi sırasında alüminyum iletken monofilamentinin yüzeyindeki oksit tabakası soyulur ve ardından monofilamentler arasındaki kaynak bağlantısı tamamlanarak bağlantının elektriksel ve mekanik özellikleri iyileştirilir.

Diğer bağlantı şekilleriyle karşılaştırıldığında, ultrasonik kaynak ekipmanı kablo demeti üreticileri tarafından yaygın olarak kullanılan bir işleme ekipmanıdır. Yeni sabit kıymet yatırımı gerektirmez. Aynı zamanda, terminaller bakır damgalı terminaller kullanır ve terminal maliyeti daha düşük olduğundan en iyi maliyet avantajına sahiptir. Ancak dezavantajları da mevcuttur. Diğer bağlantı şekilleriyle karşılaştırıldığında, ultrasonik kaynak daha zayıf mekanik özelliklere ve düşük titreşim direncine sahiptir. Bu nedenle, yüksek frekanslı titreşimli alanlarda ultrasonik kaynak bağlantılarının kullanılması önerilmez.

05 Plazma kaynağı

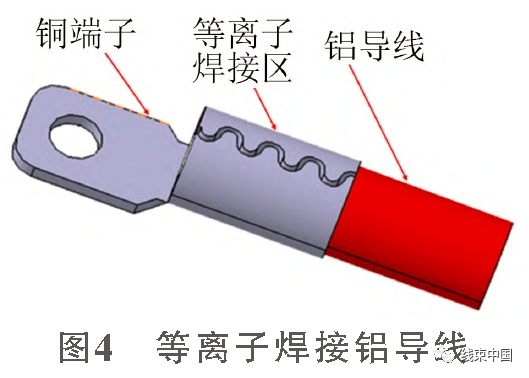

Plazma kaynağı, kıvrımlı bağlantı için bakır terminaller ve alüminyum teller kullanır ve daha sonra lehim eklenerek plazma arkı, kaynak yapılacak alanı ışınlamak ve ısıtmak, lehimi eritmek, kaynak alanını doldurmak ve alüminyum tel bağlantısını tamamlamak için kullanılır, Şekil 4'te gösterildiği gibi.

Alüminyum iletkenlerin plazma kaynağı, öncelikle bakır terminallerin plazma kaynağı kullanılarak yapılır ve alüminyum iletkenlerin kıvrılması ve sabitlenmesi kıvrılma ile tamamlanır. Plazma kaynak terminalleri kıvrılma işleminden sonra namlu şeklinde bir yapı oluşturur ve ardından terminal kaynak alanı çinko içeren lehimle doldurulur ve kıvrılan uca çinko içeren lehim eklenir. Plazma arkı ışınımı altında, çinko içeren lehim ısıtılıp eritilir ve ardından kılcal etki yoluyla kıvrılma alanındaki tel boşluğuna girerek bakır terminallerin ve alüminyum tellerin bağlantı işlemini tamamlar.

Plazma kaynak alüminyum telleri, alüminyum teller ile bakır terminaller arasındaki hızlı bağlantıyı kıvırma yoluyla tamamlayarak güvenilir mekanik özellikler sağlar. Aynı zamanda, kıvırma işlemi sırasında %70 ila %80 sıkıştırma oranıyla iletkenin oksit tabakasının tahribatı ve soyulması tamamlanır. Bu sayede elektriksel performans etkili bir şekilde iyileştirilir, bağlantı noktalarının temas direnci azaltılır ve bağlantı noktalarının ısınması önlenir. Ardından kıvırma alanının ucuna çinko içeren lehim eklenir ve kaynak alanı bir plazma ışını ile ışınlanarak ısıtılır. Çinko içeren lehim ısıtılır ve eritilir ve lehim, kılcal etki yoluyla kıvırma alanındaki boşluğu doldurarak kıvırma alanında tuzlu su püskürtmesi sağlar. Buhar izolasyonu, elektrokimyasal korozyon oluşumunu engeller. Aynı zamanda, lehim izole edilip tamponlandığı için bir geçiş bölgesi oluşur ve bu da termal sürünme oluşumunu etkili bir şekilde önler ve sıcak ve soğuk şoklar altında bağlantı direncinin artma riskini azaltır. Bağlantı bölgesinin plazma kaynağı ile kaynaklanmasıyla, bağlantı bölgesinin elektriksel performansı etkin bir şekilde iyileştirilirken, bağlantı bölgesinin mekanik özellikleri de daha da iyileştirilir.

Diğer bağlantı yöntemleriyle karşılaştırıldığında, plazma kaynağı, geçiş kaynak tabakası ve güçlendirilmiş kaynak tabakası aracılığıyla bakır terminalleri ve alüminyum iletkenleri izole ederek bakır ve alüminyumun elektrokimyasal korozyonunu etkili bir şekilde azaltır. Güçlendirilmiş kaynak tabakası ise alüminyum iletkenin uç yüzeyini sararak bakır terminallerin ve iletken çekirdeğin hava ve nemle temas etmesini önler ve böylece korozyonu daha da azaltır. Ayrıca, geçiş kaynak tabakası ve güçlendirilmiş kaynak tabakası, bakır terminalleri ve alüminyum tel bağlantılarını sıkıca sabitleyerek bağlantıların çekme kuvvetini etkili bir şekilde artırır ve işlem sürecini basitleştirir. Ancak dezavantajları da mevcuttur. Plazma kaynağının kablo demeti üreticilerine uygulanması, çok yönlülüğü düşük ve kablo demeti üreticilerinin sabit varlıklara yaptığı yatırımı artıran ayrı bir plazma kaynak ekipmanı gerektirir. İkinci olarak, plazma kaynak işleminde lehim, kılcal etkiyle tamamlanır. Sıkma alanındaki boşluk doldurma işlemi kontrol edilemez ve bu da plazma kaynak bağlantı bölgesinde istikrarsız bir nihai kaynak kalitesine yol açarak elektriksel ve mekanik performansta büyük sapmalara neden olur.

Gönderim zamanı: 19 Şubat 2024