1.0

Uygulama kapsamı ve açıklaması

1.1 Otomotiv kablo demeti için uygun çift cidarlı ısıyla daralan boru serisi ürünler.

1.2 Otomobil kablo demetlerinde, terminal kablolarında, tel kablolarında ve su geçirmez uç kablolarında kullanıldığında, ısıyla daralan borunun özellikleri ve boyutları, kaplanan alanın minimum ve maksimum boyutlarının referansına karşılık gelir.

2.0

Kullanım ve seçim

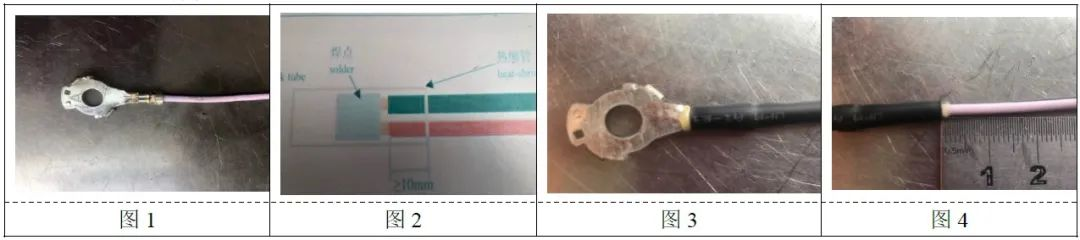

2.1 Terminal kablolama şeması

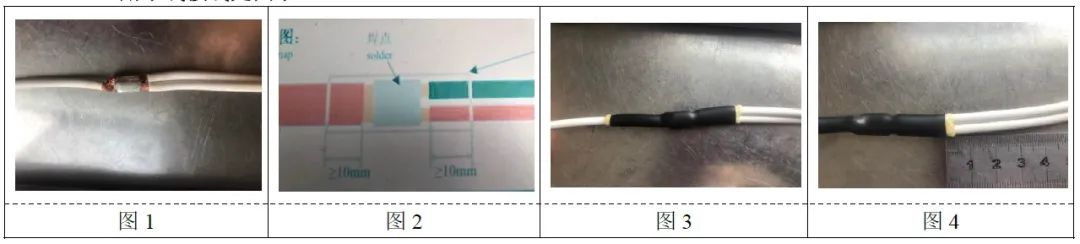

2.2 Kablolama bağlantısı şeması

2.3 Kullanım ve seçim talimatları

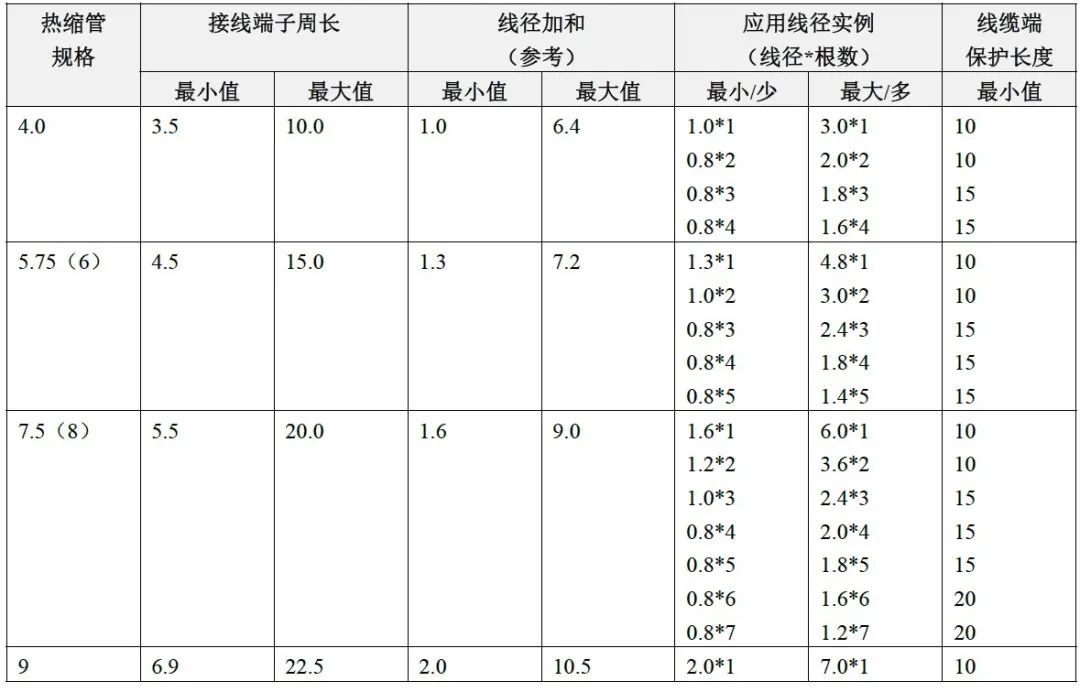

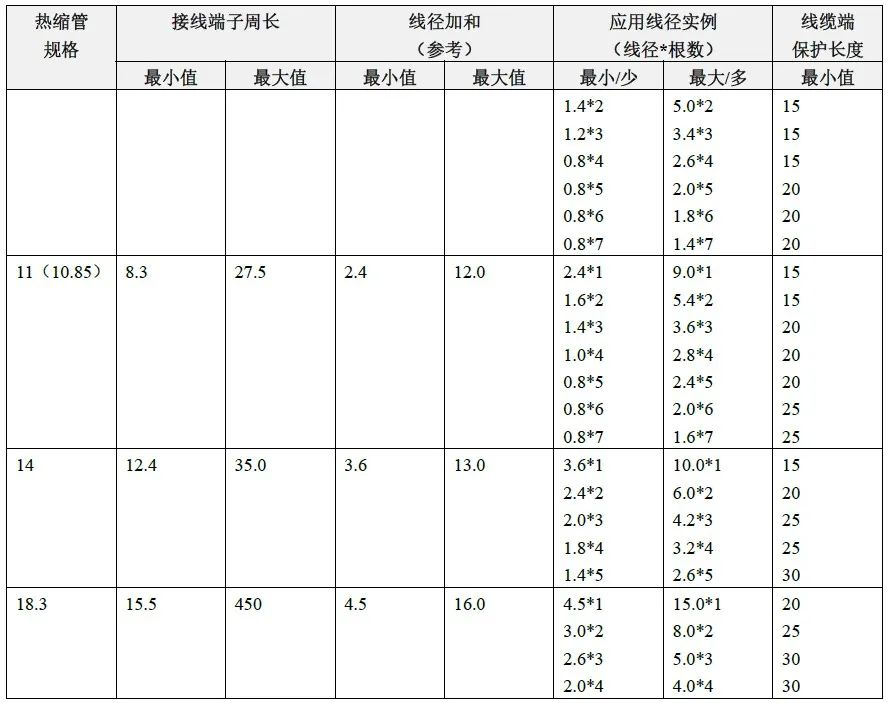

2.3.1Terminalin kaplanacak kısmının (sıkma işleminden sonra) minimum ve maksimum çevre aralığına, kablo çapının minimum ve maksimum uygulanabilir aralığına ve kablo sayısına göre, uygun ısıyla daralan makaron boyutunu seçin, ayrıntılar için aşağıdaki Tablo 1'e bakın.

2.3.2Farklı kullanım ortamları ve yöntemleri nedeniyle Tablo 1'de önerilen yazışma ilişkileri ve aralıklarının yalnızca referans amaçlı olduğunu, gerçek kullanım ve doğrulamaya dayalı olarak uygun yazışmanın belirlenmesi ve bir veritabanı birikimi oluşturulması gerektiğini unutmayın.

2.3.3Tablo 1'deki ilgili ilişkide, "Uygulama Tel Çapı Örneği", aynı tel çapına sahip birden fazla tel olduğunda uygulanabilecek minimum veya maksimum tel çapını verir. Ancak, gerçek uygulamada, kablo demeti kontağının bir ucunda farklı tel çaplarına sahip birden fazla tel bulunur. Bu noktada, Tablo 1'deki "tel çaplarının toplamı" sütununu karşılaştırabilirsiniz. Gerçek tel çaplarının toplamı, minimum ve maksimum tel çaplarının toplamı aralığında olmalı ve ardından uygulanabilir olup olmadığını doğrulamalısınız.

2.3.4Terminal kablolaması veya tel kablolaması için, ilgili ısıyla daralan borunun geçerli çevre veya tel çapı aralığı dikkate alınmalı ve kaplanacak nesnenin minimum ve maksimum boyutlarını (çevre veya tel çapı) aynı anda kapsayabilmelidir. Aksi takdirde, kullanım gereksinimlerini karşılayıp karşılamadığını görmek için farklı özelliklerde ısıyla daralan borular kullanmaya öncelik verilmelidir; ikinci olarak, kablolama yöntemini gereksinimleri aynı anda karşılayabilecek şekilde tasarlayıp değiştirin; üçüncü olarak, maksimum değeri karşılayamayan uca film veya kauçuk parçacıkları ekleyin. Bir uca ısıyla daralan boru ekleyin; son olarak, uygun bir ısıyla daralan boru ürünü veya başka bir su sızıntısı sızdırmazlık çözümü özelleştirin.

2.3.5Isıyla daralan borunun uzunluğu, gerçek uygulama koruma uzunluğuna göre belirlenmelidir. Tel çapına bağlı olarak, terminal kablolamasında kullanılan ısıyla daralan boru genellikle 25 mm ila 50 mm uzunluğundayken, kablo kablolamasında kullanılan ısıyla daralan boru 40 mm ila 70 mm uzunluğundadır. Isıyla daralan boru koruyucu kablo yalıtımının uzunluğunun 10 mm ila 30 mm olması ve farklı özellik ve boyutlara göre seçilmesi önerilir. Ayrıntılar için aşağıdaki Tablo 1'e bakın. Koruma uzunluğu ne kadar uzunsa, su geçirmezlik etkisi o kadar iyi olur.

2.3.6Genellikle, terminalleri kıvırmadan veya kabloları kıvırıp/kaynaklamadan önce, su geçirmez uç kablolama yöntemi (yani tüm kablolar bir uçta ve diğer uçta çıkış veya terminal yok) hariç olmak üzere, ısıyla daralan makaronu önce kablolara yerleştirin. Kıvırdıktan sonra, ısıyla daralan makaronu daraltmak ve tasarlanan koruyucu konuma sabitlemek için bir ısıyla daralan makaron, sıcak hava tabancası veya başka bir özel ısıtma yöntemi kullanarak ısıyla daralan makaronu daraltın.

2.3.7Isıl büzülmeden sonra, tasarım veya çalışma gereksinimlerine göre, iş kalitesinin iyi olup olmadığını teyit etmek için görsel inceleme tercih edilir. Örneğin, genel görünümü şişkinlikler, düzensiz görünüm (muhtemelen ısıl büzülmemiştir), asimetrik koruma (konum değişmiştir), yüzey hasarı vb. gibi anormallikler açısından kontrol edin. Atlama tellerinin neden olduğu destekleme ve delinmelere dikkat edin; her iki ucu da kontrol edin. Kaplamanın sıkı olup olmadığını, tel ucundaki tutkal taşması ve sızdırmazlığın iyi olup olmadığını (genellikle taşma 2~5 mm'dir); terminaldeki sızdırmazlık korumasının iyi olup olmadığını ve tutkal taşmasının tasarımda gerekli olan sınırı aşıp aşmadığını, aksi takdirde montajı etkileyebileceğini vb. kontrol edin.

2.3.8Gerektiğinde veya ihtiyaç duyulduğunda su geçirmez conta muayenesi için numune alınması gerekmektedir (özel muayene cihazı).

2.3.9Özel hatırlatma: Metal terminaller ısıtıldıklarında ısıyı hızla iletirler. Yalıtımlı tellere kıyasla daha fazla ısı emerler (aynı koşullar ve süre daha fazla ısı emerler), ısıyı hızlı iletirler (ısı kaybı) ve ısıtma ve büzülme işlemleri sırasında çok fazla ısı tüketirler. Isı teorik olarak nispeten büyüktür.

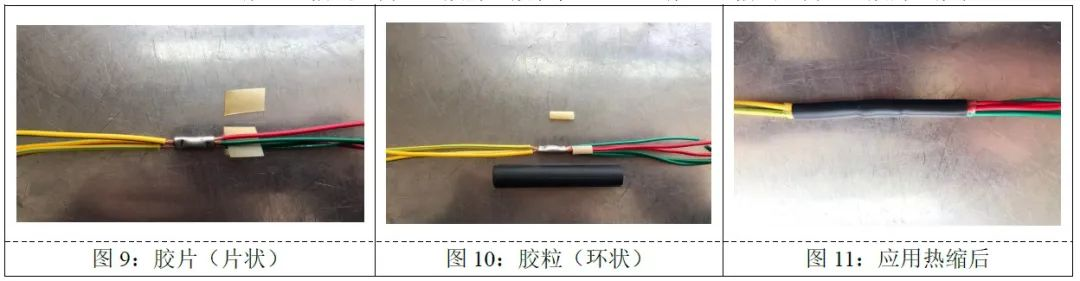

2.3.10Büyük tel çaplı veya çok sayıda kablolu uygulamalarda, ısıyla daralan makarondaki sıcak eriyik yapıştırıcı, kablolar arasındaki boşlukları doldurmaya yetmiyorsa, kauçuk parçacıkları (halka şeklinde) veya film (levha şeklinde) kullanılması önerilir. Su geçirmez sızdırmazlık etkisini sağlamak için teller arasındaki tutkal miktarını artırın. Şekil 9, 10 ve 11'de gösterildiği gibi, ısıyla daralan makaron boyutunun ≥14, tel çapının büyük ve kablo sayısının fazla (≥2) olması önerilir. Örneğin, 18.3 spesifikasyonlu ısıyla daralan makaron, 8,0 mm tel çapı, 2 tel için film veya kauçuk parçacıkları eklemeniz gerekir; 5,0 mm tel çapı, 3 tel için film veya kauçuk parçacıkları eklemeniz gerekir.

2.4 Isıyla daralan boru özelliklerine karşılık gelen terminal ve tel çapı boyutlarının seçim tablosu (birim: mm)

3.0

Otomotiv kablo demetleri için ısıyla daralan borular için ısıyla daralan makine ve ısıyla daralan makine

3.1 Paletli tip sürekli çalışma ısıyla büzüşme makinesi

Şekil 12 ve 13'te görüldüğü gibi, yaygın olanlar arasında TE (Tyco Electronics)'nin M16B, M17 ve M19 serisi ısıyla daralan makineleri, Shanghai Rugang Automation'ın TH801, TH802 serisi ısıyla daralan makineleri ve Henan Tianhai'nin kendi ürettiği ısıyla daralan makineleri yer almaktadır.

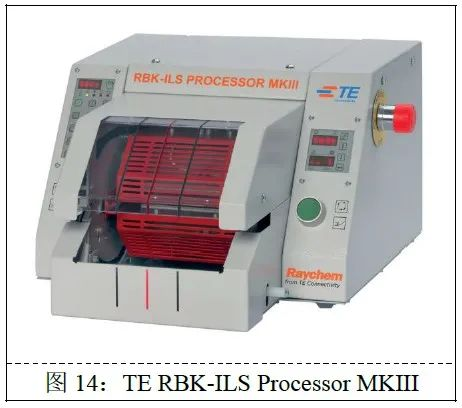

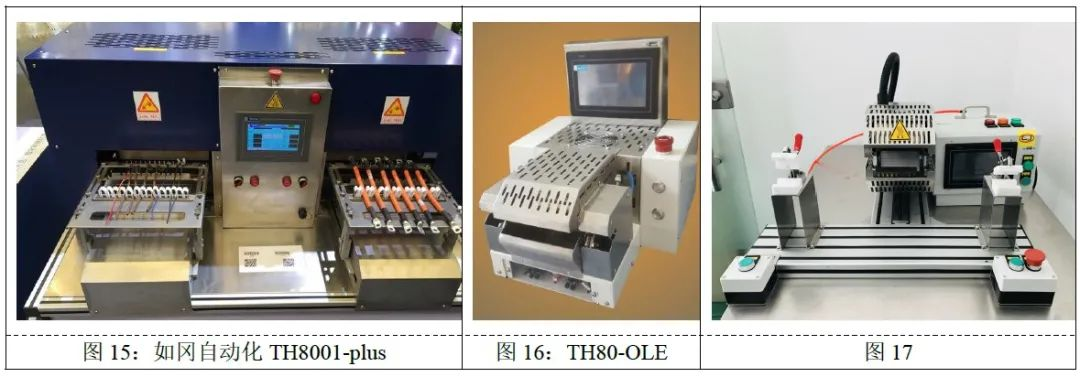

3.2 Verimli ısıyla büzüşme makinesi

Yaygın olanlar arasında TE (Tyco Electronics)'nin RBK-ILS İşlemci MKIII ısıyla daralan makinesi, Shanghai Rugang Automation'ın TH8001-plus dijital ağ bağlantılı terminal teli ısıyla daralan makinesi, TH80-OLE serisi çevrimiçi ısıyla daralan makinesi vb. yer almaktadır; bunlar Şekil 14, 15 ve 16'da gösterilmiştir.

3.3 Isıyla büzülme işlemlerine ilişkin talimatlar

3.3.1Yukarıdaki ısıyla daralan makine türleri, ısıyla daralan montaj iş parçasına belirli miktarda ısı veren ısıyla daralan ekipmanlardır. Montajdaki ısıyla daralan boru yeterli bir sıcaklık artışına ulaştığında, ısıyla daralan boru daralır ve sıcak eriyen yapıştırıcı erir. Sıkıca sarma, sızdırmazlık sağlama ve suyu serbest bırakma görevini üstlenir.

3.3.2Daha açık bir ifadeyle, ısıyla büzüşme işlemi aslında montajdaki ısıyla büzüşme borusudur. Isıyla büzüşme makinesinin ısıtma koşulları altında, ısıyla büzüşme borusu ısıyla büzüşme sıcaklığına ulaşır, büzüşme borusu büzülür ve sıcak eriyik yapıştırıcı eriyik akış sıcaklığına ulaşır. Sıcak eriyik yapıştırıcı boşlukları doldurmak için akar ve kaplanan iş parçasına yapışarak kaliteli bir su geçirmez conta veya yalıtım sağlayan koruyucu montaj bileşeni oluşturur.

3.3.3Farklı ısıyla büzüşme makinelerinin farklı ısıtma kapasiteleri vardır; yani, montaj iş parçasına birim zamanda verilen ısı miktarı veya ısı çıkışı verimliliği farklıdır. Bazıları daha hızlı, bazıları daha yavaştır, ısıyla büzüşme işlemi farklı sürelerde gerçekleşir (tırtıllı makine, ısıtma süresini hıza göre ayarlar) ve ayarlanması gereken ekipman sıcaklığı da farklı olacaktır.

3.3.4Aynı model ısıl büzüşme makineleri bile, ekipmanın ısıtma iş parçası çıkış değerindeki farklılıklar, ekipmanın yaşı vb. nedenlerle farklı ısı çıkış verimliliklerine sahip olacaktır.

3.3.5Yukarıda belirtilen ısıyla büzüşme makinelerinin ayar sıcaklıkları genellikle 500°C ile 600°C arasındadır ve uygun ısıtma süresi (paletli makine, ısıtma süresini hız aracılığıyla ayarlar) ile ısıyla büzüşme işlemleri gerçekleştirilir.

3.3.6Ancak, ısıyla daralan ekipmanın ayarlanan sıcaklığı, ısıyla daralan tertibatın ısıtıldıktan sonra ulaştığı gerçek sıcaklığı temsil etmez. Başka bir deyişle, ısıyla daralan boru ve tertibat iş parçalarının, ısıyla daralan makine tarafından ayarlanan birkaç yüz dereceye ulaşması gerekmez. Genellikle, ısıyla daralan ve su tahliye contası görevi görebilmeleri için 90°C ila 150°C arasında bir sıcaklık artışına ulaşmaları gerekir.

3.3.7Isıyla büzüşme işlemleri için uygun proses koşulları, ısıyla büzüşen borunun büyüklüğü, malzemenin sertlik ve yumuşaklığı, kaplanan nesnenin hacim ve ısı absorpsiyon özellikleri, takım fikstürünün hacim ve ısı absorpsiyon özellikleri ve ortam sıcaklığı dikkate alınarak seçilmelidir.

3.3.8Genellikle bir termometre kullanarak onu proses koşulları altında ısıyla daralan ekipmanın boşluğuna veya tüneline yerleştirebilir ve termometrenin o andaki ısıyla daralan ekipmanın ısı çıkış kapasitesinin kalibrasyonu olarak gerçek zamanlı olarak ulaştığı maksimum sıcaklığı gözlemleyebilirsiniz. (Aynı ısıyla daralan proses koşulları altında, termometrenin ısıtma sıcaklık artışının, ısıtma sonrası hacim ve sıcaklık artış verimliliğindeki fark nedeniyle ısıyla daralan tertibat iş parçasının ısıtma sıcaklık artışından farklı olacağını unutmayın. Bu nedenle termometrenin sıcaklık artışı, proses koşulları için yalnızca referans kalibrasyonu olarak kullanılır ve ısıyla daralan tertibatın ulaşacağı sıcaklık artışını temsil etmez.)

3.3.9Termometrenin resimleri Şekil 18 ve 19’da gösterilmiştir. Genellikle özel bir sıcaklık probu gereklidir.

Gönderim zamanı: 14-11-2023